微热吸干机缩空气净化系统的优化方法--5123导航

压缩空气取之容易且对环境污染极小 ,因此现代工业把压缩空气作为主要能源之一。然而在大气中固有的水分加上大气污染日益严重;因此取之于大气的压缩空气也会有大量的灰尘(固体) 、油及水等污染物。在使用压缩空气前必须进行干燥净化系统一般配置微热再生吸附式干燥器。然而由于近几年全球气候逐步变暖 ,从而导致了温带气候地区夏天比较炎热 ,冬天又不太冷这一特殊的气候环境。因此传统的微热吸干机型空气净化系统存在:出口压力露点不稳定、吸附剂容易失效、切找阀故障频繁、功率损失大等缺点。为此 ,我们对传统的压缩空气净化系统进行了一系列的优化和改造; 克服了上述缺点 ,使之更好地适应仪表用气的要求。

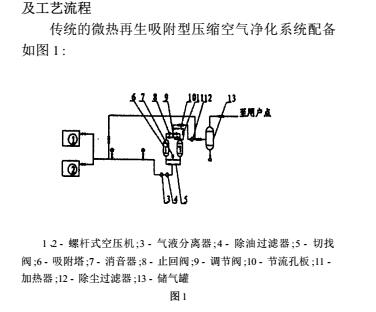

1传统的微热再生吸附式干燥机压缩空气净化系统的配置工艺流程:

从图 1 中不难看出: 从螺杆式空压机1 (或 2) 出来的压缩空气经过气液分离器 3 去除 97 %的水 ,再经过除油过滤器 4 去除 991999 %的油; 然后进入吸附塔 6 (A 或B) ,切找阀 5 条开 ,湿空气进入吸会塔内 ,压缩空气中的水分被吸附剂除去 ,干燥的压缩空气经止回阀 8 排出经除尘过滤器 12 ( 滤芯精度为 1μm) 除去固体颗粒 ,最后进入储气罐 13 。同时约有 5 %的干燥空气经调节阀 9 和节流孔板 10 减压后进入加热器 11 ,在加热器内低压干燥空气被加热 ,高温的干燥空气经止回阀进入吸附塔(B 或 A) 去再生塔内已饱和和吸附剂;潮湿的再生空气经切找阀 5 后进入排气消音器 7 排放。再生完成后阀 5 打开对吸附塔充压后再进行切换。以上即是传统的空气净化系统的整个工艺流程。

但是在实际的使用中我们发现该系统存在以下问题:

(1) 净化后的空气其压力露点不太稳定 ,尤其是在炎热的夏季。这是因为在夏天 ,空压机排出的压缩空气的温度比较高(一般空压机的出口空气温度比环境温度高 8 ℃~15 ℃) ,而温度越高则空气的含水能力则越强 ,所以造成吸附塔内的吸附剂不能完全去除空气里的水 ,从而净化后的空气的压力露点不稳定;此时我们称吸附剂“失效”(通常微热再生吸附式干燥器对进口压缩空气的温度要求在 40 ℃以下) 。

(2) 切换阀的故障频繁。目前多数微热再生吸附式干燥器的压缩空气进口切换阀用“气动薄膜阀”,这种阀虽然价格比较便宜 ,但由于薄膜密封性能差而易泄露;因而故障率较高。

(3) 吸附塔内的吸附剂易破损 ,易被液体水浸泡而失效。这是由于为了充分利用空间 ,传统的吸附塔底部充满了吸附剂 ,压缩空气在塔体内分配不均匀易产生“隧道效应”;使得塔内的吸附剂互相挤压而破碎且易被液体水浸泡而失效。故塔出口压缩空气的露点不稳定。

(4) 气液分离器和除油过滤器滤芯的寿命短。因为仪表用压缩空气的品质要求相当高: 018PMa 下的压力露点 - 20 ℃,空气含油量 ≤0101ppm ,出口空气含尘颗粒直径 ≤1μm。而螺杆式空压机提供的压缩空气油、水含量高;如果仅靠干燥机自带的除水过滤器(滤芯精度 011μm) 来除去压缩空气里的大量水和油 ,则其负荷太大、滤芯的寿命太短。针对上述问题 ,我们对传统的微热再生吸附型压缩空气净化系统进行优化和改造 ,克服其缺点。

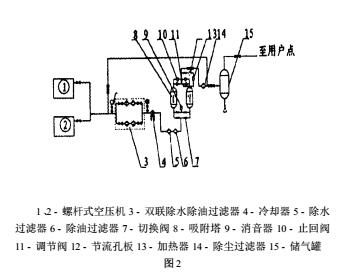

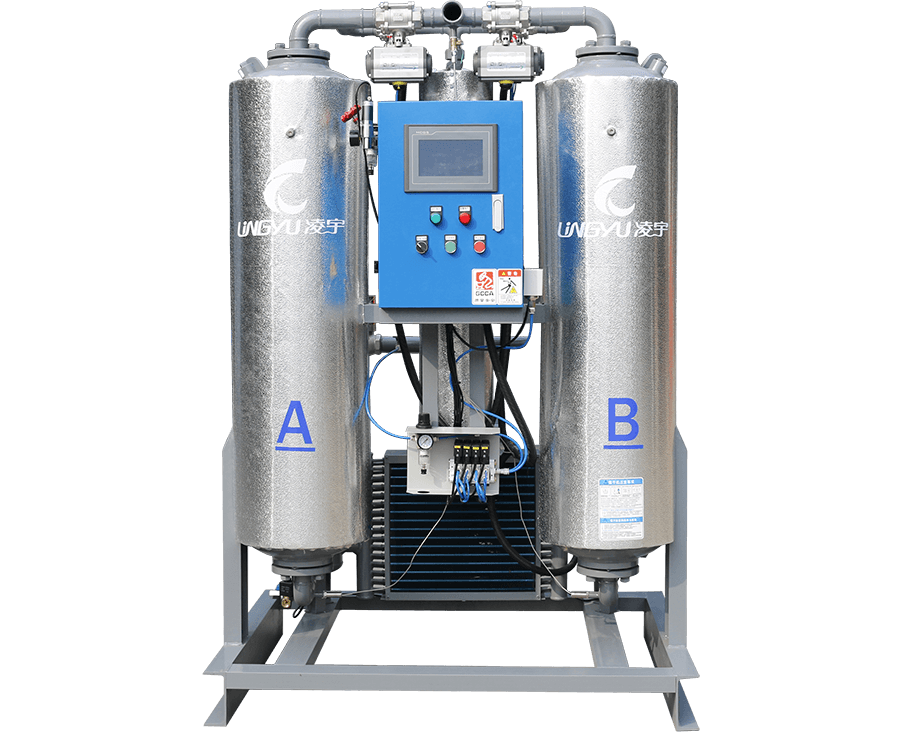

2优化和改造的方法(改进后的系统见图 2)

1 、2- 螺杆式空压机 3 - 双联除水除油过滤器 4 - 冷却器 5 - 除水过滤器 6 - 除油过滤器 7 - 切换阀 8 - 吸附塔 9 - 消音器 10 - 止回阀11 - 调节阀 12 - 节流孔板 13 - 加热器 14 - 除尘过滤器 15 - 储气罐

图 2

(1) 在空压机出口增加两套并联的除水、除油过滤器。除水过滤器滤芯的精度为 3μm ,除油过滤器滤芯的精主为 1μm ;一套工作 ,在套备用 ,以免当滤芯堵塞更换新滤芯时影响生产。其中工作的一套除水、除

油过滤器能先期支去除压缩空气中的大量水和油 ,以减轻干燥机的入口前除水、除油过滤器的负荷; 同时亦大大延长滤芯的使用寿命。实际应用中 ,优化改造前除水、除油过滤器滤芯的寿命 240 小时 ,而优化改造后的除水、除油过滤器的使用寿命在 1500 小时左右;仅此一项一年就降低生产成本约 4 万元; 更不用说减少停机而提高产量带来的经济效益了。

(2) 在新增除水、除油过滤器之后再增加一冷却器装置 ,使进入干燥机前的压缩空气的温度始终低于40 ℃,以免干燥塔内吸附剂“失效”。其实应根据实际工况来决定是否投用该装置。因为压缩空气的工况不始终处于极限工况下(极限工况下 ,压缩空气的含水量最大) ,一般压缩空气的最高温度(极限工况) 出现在炎热的夏季 ,而此时只须打开冷却器的进出口阀门即可。若在温度不太高的春、秋、冬季 ,则关闭冷却器的进出口阀门以节约能源。

(3) 采用气动角座阀来替换传统的气动薄膜阀。该结构形式的阀具有:响应时间短、密封性能好、适于频繁的切换 ,故其故障率低 ,使用时间长。

(4) 加大吸附塔的容量以降低气流的流速 ,确保出口露点温度和防止吸附剂磨损。采用先进的“暴风雪”式充填法利于吸附塔内的吸附剂充填得比较均匀 ,同时吸附塔进出口安装可清洗的不锈钢气流扩散器以使压缩空气在塔体内分配均匀 ,避免产生“隧道效应”。塔的底部填充 ª5mm~ª8mm 的瓷球 ,防止吸附剂被水浸泡的可能 ,并进一步扩散气流。

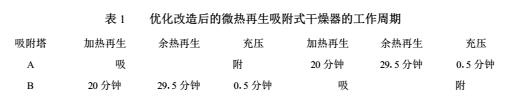

(5) 有效节能的自动控制方式。优化改造后的微热再生吸附式干燥机其一个工作周期为 100 分钟。

由表1 可知:

本程序采用 PLC 对干燥机的循环进行时间自动控制。原理是: 由 PLC 发现电信号使先导电磁阀和电控阀动作 ,从而发出气信号使阀门开启或关闭完成本干燥机的自动控制。该 PLC 自动控制有如下优点:工作安全可靠 ,确保吸附塔切换时无断气现象 ,亦避免了切找时瞬间气流对吸附剂的冲击;同时该控制方式相当节能 ,计算比较如下:

假设干燥同处理气量为: QP= 3m3 min , 工作压力: P= 0. 7MPa ,压力降: △P ≤0 035MPa ,压力露点:- 40 ℃,螺杆式空压机的电机功率为: P空 = 22 KW ,加热功率: P加 = 1 5 KW , 控制部件消耗的功率: P控 =50W ,则:优化改造后的微热再生吸附式干燥机再生

耗气量:

Q优 = 5 % ×3 = 0. 15m3 min ,于是一天(24 小时工

作制) 因再生耗气量而损失的能为:

W再 =〔(Q优 ×P空 ) ×24〕3 = 0. 15 ×22 ×24 ÷3 =26. 4kWh ,加热器加热一天所消耗的能为:W加 = P加 ×24 ×40 ÷100 = 14 4kWh ,控制部件工作一天所消耗的能为:W控 = ( P控 ×24) ÷1000 = 1. 2kWh ,一天消耗的总能为: Wd= W再 + W加 + W控 = 26. 4 + 14. 4 + 1. 2 =42kWh ,一年( 以 300 天正常生产计) 消耗的总能为:Wa = Wd ×300 = 12600kWh 。优化改造前的微热再生吸附式干燥机的再生耗气量占处理气量的 7 % ,其一个工作周期也为 100 分钟 ,见表 2 :

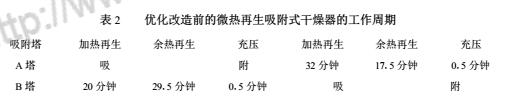

由表 2 知:优化改造前的微热再生附式干燥机再生耗气量:Q前 = 7 % ×3 = 0. 21m3Pmin ,于是一天(24 小时工作制) 因再生耗气量而损失的能力为:W再′=〔(Q优 ×P控 ) ×24〕P3 = 0. 21 ×22 ×24 ÷100= 36. 96kWh ,加热器加热一天所消耗的能为:W加′= P加 ×24 ×64 ÷100 = 23. 04kWh ,控制部件工作一天所消耗的能为:W控′= ( P控 ×24) ÷1000 = 1. 2kWh , 一天消耗的总能为:Wd′= W再 + W加 + W控 = 36. 96 + 23. 04 + 1. 2 = 61. 2kWh ,一年(以 300 天正常生产计) 消耗的总能为:Wa′= Wd ×300 = 18360kWh 。

那么优化改造后的微热再生吸附式干燥机一年节能为: W = Wa′- Wa = 18360 - 12600 = 5760kWh ,显然优化改造后的热热再生吸附式压缩一年(以 300 天正常生产计) 消耗的总能为: Wa′= Wd ×300 = 18360kWh 。

那么优化后的微热再生吸附式干燥机一年节能为:W = Wa′- Wa = 18360 - 12600 = 5760kWh显然优化改造后的微热再生吸附式压缩空气净化系统比优化改造前的要可靠节能得多。

3结束语

通过一系列优化改造后的微热再生吸附式压缩空气净化系统 ,在实际应用中表明了它不仅性能稳定可靠、且节能降耗、降低了生产成本、提高了企业的经济效益。

------ 责任编辑:5123导航吸干机厂家

粤公网安备 44200002444819号

粤公网安备 44200002444819号