江苏某纺织企业通过空压系统升级每年节约70余万元

前两天小编被一张朋友圈的图片所震撼了(如下图所示):不错,越是优秀,就越是在努力成为最好。由此想到这两年来拜访过的各类大大小小的企业,越是经营效益好,经营理念越是先进,尤其是在提质降耗上,始终坚持精益求精。对于这样的企业,小编总是忍不住进行探索和追踪。下面就为大家分享这样一个案例,因为小编已经被这家企业老板对于节能降耗的追求,所深深折服。

该厂位于江苏省苏州市,长年生产涤氨包覆丝,由于经营有方,产品订单供不应求,长年满负荷运行。小编第一次来到该车间,进行了数据的采集后,提出了一些节能降耗的看法,没想到老板立刻产生了兴趣,进行了长达3个小时的交流和探讨,仅仅用三天时间就确定了节能降耗的方案,其雷厉风行的决策速度,让人不得不为之叹服。当然小编提供的方案,经保守推算,可每年节约成本70余万元,是一个让人不得不心动的数字。

工厂概况

该厂现有800型加弹机空包一体机7台,均为240个锭位,配有132KW三公斤压力活塞式空压机7台,其中日常运行5台,备用2台。工厂主要生产50/20涤氨包覆丝,网络压力为3公斤,使用1.2mm孔径网络喷嘴,总用气量为90.14立方,改造前空压机运行功率为424.87KW/H。详细见下表:

改造前存在问题

由于该厂活塞式空压机稳定性差,产气清洁度不高,导致产品品质难以达到理想效果,主要表现在以下几方面:

空气品质差,出丝效果不理想。

由于活塞机的空气清洁度不高,网络喷嘴堵塞情况频频发生,清洗一不及时,就造成轻网、漏网等各种网络不良现象,由此造成的浪费也触目惊心。虽然加强了质检,但仍无法完全避免网络不良的丝流入下游织造客户手中,客户对于质量问题的反馈时有发生。

机器稳定性差,停机情况频发。

由于多台设备并入同一个管网供气,其中一台出现故障停机,常难以被发现,从而导致整体气压下降,使得全部丝品受到影响,经济损失较大。

能耗高,产出效率低。

该厂用气量为90.14立方/分钟,耗电量为424.87KW/H,整体输入比功率为4.71kw/( m³/min),比一般低压螺杆机4.2 kw/( m³/min)的输入比功率,高了至少0.51 kw/( m³/min)。如果换算成金额,可是一笔不小的数目,具体数据,如下图所示。

噪音大,居民投诉不断。

由于5台空压机同时运行,机器本身的噪音大震动强烈,影响了周边环境,经常被附近居民投诉,虽然进行了隔音改造,但是效果甚微。

改造方案

本次改造采用的是小型全无油离心式空压机,装机功率335KW,供气压力3公斤,排气量93立方每分钟,以1台替换原有5台活塞式空压机。

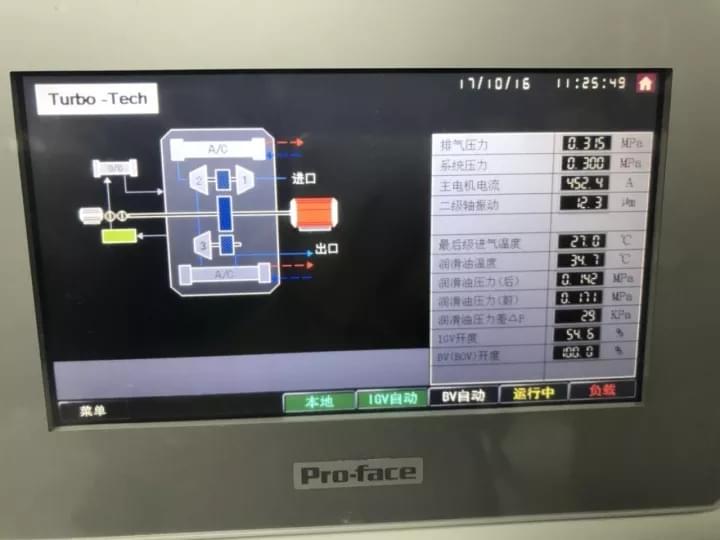

上图为离心式空压机运行时的功耗

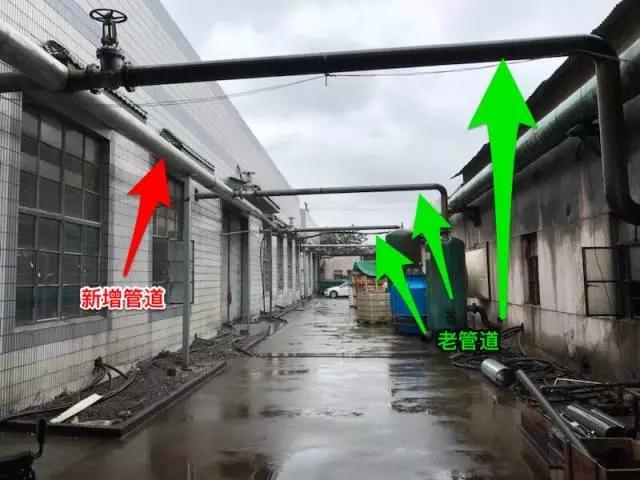

老管路系统为7台活塞机,分别由三根 DN150的管道通往车间内供气。为了缩短管道改造工期,我们用一根DN300的管道,在车间外联通原三根DN150的管道。这样改造施工周期最短,无需改动车间内管道,且成本最低,压降最小。经现场实际测量,供气端到用气端的压降仅为0.06公斤。管道改造后图:

改造后车间内压力实则:

原有的压力控制方式,需要在每台活塞式空压机上调节变频器的频率从而改变供气压力。离心机采用进气导叶阀智能恒压供气,免去人工调节压力的麻烦。

改造前后运行状况对比:

效益分析

经济效益显著

下面利用实测的各项数据给大家进行对比分析。

原活塞机机运行比功率:424.87KW÷90.14m³/min=4.71KW/(m³/min);

现离心机运行比功率:295KW÷90.14m³/min=3.27KW/(m³/min);

以每年运行8000小时,江苏省工业用电价0.75元每度来计算424.87KW-295KW=129.87KW,每小时节约129.87KW,129.87KW*8000小时*0.75元=77.92万元。

产品品质提升显著

因为是采用的是100%全无油的压缩机,在运行后,小编进行了多次回访和调研,从质检处了解到,目前的产品从原来的每天的漏网不断,到现在漏网率为基本为0,极大的减少了浪费,同时使得丝品得到了提升和保证,织造客户不再因漏网问题而进行投诉。而困扰周边的噪音问题,也得到了有效解决。

结语

小编给大家介绍各类节能降耗的案例,也是基于对于目前现状的一种忧虑。年初各行业刮起的环保风暴,显示了国家对于淘汰低小散落后产能的决心,各个行业都在经历新一轮的洗牌和调整,有规模有实力的大中型企业顺势将产业链进行拓和延伸,而中小企业的生存和发展却面临着极大的考验。这个时候不再是单纯的靠价格取胜,更多的是赢在技术,赢在理念。

随着互联网技术的深入,大数据的普及,很多企业比以往任何时候都要热衷于先进生产技术,先进管理理念的探索,直到拥有,就像本文案例中的企业一样,时刻居安思危,用先进的设备和理念武装自己,在大浪淘沙的时代来临之时,抓住机遇,脱颖而出。

挑战就是机遇,小编见证了多家在08年金融危机里发展壮大的中小企业,这些企业共性就是在那个最艰难的时候,始终坚持技术创新,坚持品质,坚持提质降耗,最终在大浪淘沙中致胜。

粤公网安备 44200002444819号

粤公网安备 44200002444819号